Навигация:

Предназначение вакуумных печей — проведение термической обработки изделий в вакуумной среде или в безокислительной атмосфере. Вакуумная печь это специальное оборудование, предназначенное для проведения большинства из известных способов термической обработки. Под термообработкой подразумевается проведение следующих операций: отжиг, спекание различных порошков, карбонитрирование, закалка, цементация или нитроцементация, а также другие операции.

Из основных плюсов использования вакуумных печей для проведения термообработки металла выделяют-таки:

— качество термической обработки является стабильным;

— достигается оптимальная твердость;

— минимизируется вероятность коробления или деформации размеров;

— образование блестящей и очищенной поверхности обрабатываемой детали без обязательного проведения дальнейшей механической обработки, которая отличается своей дороговизной.

Основополагающим элементом в вакуумных печах считается камера нагрева. Ее можно охарактеризовать как герметичный сосуд, к которому присоединяются насосы для вакуума, благодаря которым возможно поддержание вакуума на требуемом уровне. По различиям в конструктивном плане вакуумные печи для термообработки могут быть поделены на следующие виды:

— Ретортные. В таких печах термоизоляция и нагревательный элемент вынесены наружу камеры нагрева.

— Классические. В случае с печами данного вида все составляющие элементы печи расположены в середине камеры нагрева.

Вакуумные печи для термообработки отличаются довольно широким спектром применения, ведь проведение операций по обработке изделий требуется при производстве деталей для машиностроительной и аэрокосмической отрасли, а также других отраслях. Процесс обработки в вакууме отличается тем, что исключается вероятность окисления металлов, деформация или негативные образования.

Вакуумные закалочные печи предназначены для реализации операций по закалке металлов. Закалка с применением вакуумной печи представляет собой такой вид термической обработки, при котором обрабатываемый материал нагревают до температуры, являющейся выше критической, после чего быстро охлаждают. Процесс закалки в вакууме обычно разделяют на два этапа:

— нагрев обрабатываемого объекта в вакууме;

— этап подачи охлаждающего газа (например, гелий, водород, азот) до определенного установленного давления.

Преимуществами таких печей является высокая производительность, закалка отличается высоким качеством, несложное управление оборудованием.

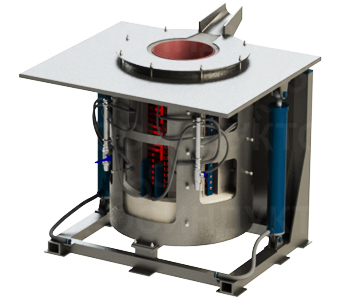

Индукционные печи

Индукционные печи практически незаменимы на производствах, нуждающихся в проведении термовоздействий на металлы. Производственная печь способна выполнять обширный круг задач, например, плавка металла, пайка, закалка и многие другие. Детали, получившие воздействие индукционного нагрева, характеризуются более долгим сроком эксплуатации и являются более качественными. Индукционная установка работает по принципу подачи высокочастотного тока в генератор. Далее ток следует через индуктор – важнейший элемент печи, после чего в работу включается конденсатор, способствующий образованию колебательного контура. В индукционной печи индуктор постоянно производит регулировку переменного магнитного поля, которое, взаимодействуя с металлом, на которое оказывается воздействие, нагревает его до требуемой температуры. Несмотря на простоту принципа действия и попытки многих умельцев собрать подобную печь самостоятельно, это может быть достаточно опасно, и лучше купить индукционную печь в специализированных фирмах и быть уверенным в своей безопасности в момент эксплуатации оборудования.

Плавление латуней обычно производится в специальных индукционных печах. Основной особенностью такой плавки является высокая летучесть цинка из-за достаточно низкой температуры кипения. В связи с этим из-за перегревания при плавлении латуни в дуговых печах плавление считается нерациональным. В процессе выплавки латуней изначально расплавляется медь, после чего в расплав вводятся цинксодержащие отходы и вторичная латунь. В дальнейшем сплав подвергается нагреванию до указанных температур и введению в него цинка. Перед началом введения цинка медь не проходит этап, при котором ее раскисляют. Практически также плавят и сложные латуни, только перед началом введения легирующих компонентов медь раскисляется фосфором.

Плавление сталей в индукционных печах производится одним из двух способов: основным процессом или кислым процессом. Применять плавление в кислом тигле к сталям, содержащим марганец, алюминий или другие активные элементы нежелательно, так как взаимодействие данных элементов с кислой футеровкой приводят к быстрому износу. Даже возможность удаления избыточного количества углерода, все же не рекомендуется превышать допустимые значения. В индукционных печах плавка производится без окисления, а также упраздняется проверка полученного состава металла, и плавка основывается на расчетах и знаниях состава шихты.

Плавление стали в печах с основным тиглем, допускает применение любого скрапа, в связи с тем, что выгорание углерода, кремния и марганца происходит очень быстро, а также, если есть необходимость, то, возможно, удаление серы и фосфора. Однако, индукционные печи, хуже приспособлены к данным операциям, нежели дуговые печи, так как обладают более низкой температурой шлака, следовательно, более целесообразно плавку проводить переплавом или сплавлением.

Климатическая камера

Климатическая камера представляет собой специальную камеру, которая позволяет наиболее точно провести моделирование агрессивного негативного воздействия окружающей среды на объекты. Такие камеры нашли свое применение в учреждениях научно-исследовательского характера, которые занимаются разработкой машиностроительного оборудования, а также авиапромышленности или оборонной промышленности, имеет в наличии измерительный прибор высокой точности для возможности контролировать влажности и температуру воздуха. Климатическая камера состоит из таких основных элементов: холодильный агрегат, рабочий объем, щит автоматического управления и парогенератор. Ниже рассмотрим более детально каждую из этих составляющих. Рабочий объем это некий специальный шкаф, в котором имеется теплообменник, с его помощью проводится режим испытаний, он включает в себя распашную дверь, смотровое окно и систему защиты от обмерзания.

Щит для автоматического управления закрепляется обычно на боковой панели рабочего объема. В него помещено электрическое оборудование. Сама управляющая система располагается на верхней панели камеры.

Конструкция холодильного агрегата обеспечивает равномерную циркуляцию воздуха по всему объему камеры, располагается агрегат на монтажной плите.

Зачастую материалом для изготовления устройства служит зеркальная нержавеющая сталь, она длительное время может сохранять изначальный внешний вид и начальные характеристики.

Климатические камеры для испытаний являются важнейшим оборудованием в радиоэлектронной промышленности, авиационной сфере, автомобилестроения. Климатические камеры проводят ряд климатических испытаний, это дает возможность максимально оптимизировать качество и надежность полученных результатов.

И хотя существуют различные модели камер для климатических испытаний, глобальных отличий нет, все камеры обладают похожими конструкциями и техникой исполнения. В зависимости от размеров камеры может быть возможность ее транспортировки благодаря наличию колес, в малых камерах. И также предусмотрен ремонт или замена комплектации камеры. Например, для замены холодильного агрегата необходимо снять монтажную плиту.

Очень важным моментом является температура для возможности осуществления исследований или испытаний. Такая температура не должна превышать уровень -50.

Камеры соляного тумана

Основное предназначение камер соляного тумана — это проведение испытаний на возможность коррозионного воздействия в соответствующей соляной туманной среде, при периодическом или постоянном воздействии. Конструктивно для камер доступна возможность проводить исследования довольно длительное время, иногда занимаемое время испытания составляет до 30 суток. И также имеется возможность максимально точно воссоздать процесс коррозии, который приближен к реальному. Производится распыление соляного тумана в рабочей зоне, что влечет за собой одинаковое воздействие на исследуемый объект. Испытания, проводимые такими камерами, обладают давней историей и считаются очень распространенными.

Камера соляного тумана КСТ 2 применяется при испытаниях коррозионной стойкости металлов, которые обработаны разными покрытиями, в более ускоренном режиме. Такая камера является незаменимой при проведении укоренных проверок эффективности, для оценки приборов на надежность и условиях различного климата. Камера для испытаний КСТ 2 является отечественной разработкой, которая не уступает по своим возможностям зарубежным. Данное изобретение сертифицировано и активно используется для анализа и исследований. Камера включает в себя наличие ультразвукового генератора тумана, гидрозатвор, который исключает взаимодействие рабочего объема камеры и окружающей его среды, терморегулятор, благодаря которому производится регулировка и поддержание нужной температуры.

Камера тепла, холода и влаги

Рассматриваемая климатическая камера разновидности холод-тепло-влага используются с целью проведения испытаний объекта. Камера позволяет исследовать воздействия на объект различных температур и уровней влажности. Доступно измерение характеристик объекта в процессе испытания. Все проводимые испытания соответствуют установленным нормам и ГОСТам.

Камеры для осуществления испытаний тепло-холод используются при проведении исследования разнообразных материалов, всевозможного назначения. Климатические камеры тепло-холод характеризуются высокой точностью показателей и долговечностью использования. Выполняемые функции камеры тепла, холода и влаги могут отличаться, в связи с чем, они подразделяются на несколько типов.

Климатическая камера тепла-холода подразумевает устройство, предназначенное для реализации испытания и проверки на влияние влажности или температурных показателей на объект с помощью использования специальных программ, задающих различные условия.

Проведение испытаний подобного характера позволяет качественно оценить параметры исследуемого объекта и минимизировать, в процессе дальнейшей эксплуатации, неполадки, а также избежать временные и финансовые потери в случае потребности ремонта объекта и определить допустимые пределы внешнего воздействия для нормального функционирования.